Как минимизировать потери при измельчении талька и других минералов для производства пластмасс

Мы производим различные типы мельниц, такие как мельница Раймонд, трапецеидальная мельница, вертикальная валковая мельница, ультратонкая мельница, шаровая мельница и другие, которые могут производить порошки различной дисперсности — 5 микрон, 10 микрон, 40 микрон, 100 микрон, 200 микрон и т.д.

Наше оборудование для помола может перерабатывать следующие минералы:

известняк, тальк, барит, бентонит, карбонат кальция, доломит, уголь, гипс, глина, стекло, технический углерод, шлак, цементный клинкер и другие.

Если вам необходимо оборудование для измельчения камня или минералов в порошок, пожалуйста, свяжитесь со мной(Telegram/WhatsAPP: +8615333807511). Спасибо!.

В современном производстве пластмасс высокое качество наполнителей играет ключевую роль. Тальк и другие неметаллические минералы, такие как каолин, доломит, известняк и слюда, широко используются для улучшения механических и термических свойств полимерных композиций. Однако при переработке этих материалов в порошок часто возникают потери сырья, перерасход энергии и снижение качества конечного продукта. В этой статье рассматриваются эффективные стратегии уменьшения потерь при измельчении минералов, а также оптимальный выбор оборудования для промышленных предприятий.

Понимание характеристик минералов

Первый шаг к минимизации потерь — изучение физико-химических характеристик минералов. Тальк имеет высокую слоистую структуру и низкую твердость, что делает его подверженным разлому и образованию пыли при грубом измельчении. Доломит и известняк более твердые, их измельчение требует большей энергии, но они меньше теряются в виде микропыли. Понимание этих особенностей позволяет подобрать оптимальную схему помола, минимизировать образование сверхтонких частиц и сохранить выход продукта

.

.

Выбор подходящей технологии измельчения

Для эффективной переработки талька и аналогичных минералов промышленность использует два основных типа оборудования:

Реймондовые мельницы (РМ): традиционное оборудование для получения тонкого порошка с минимальными потерями. Реймондовые мельницы позволяют регулировать тонкость помола и обеспечивают равномерное измельчение минералов с низкой энергозатратностью.

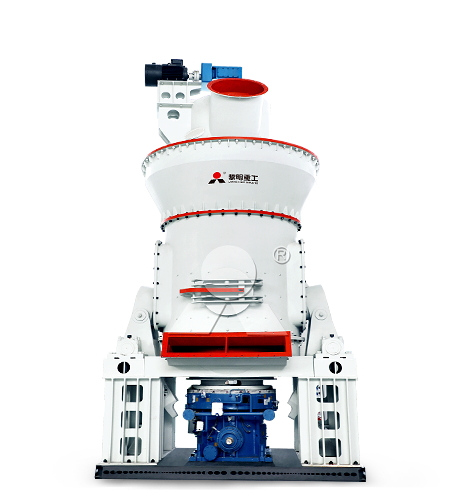

Вертикальные мельницы (ЛВМ): современное оборудование с высоким уровнем автоматизации. Они обеспечивают стабильное качество продукта, возможность работы с различными минералами и минимизацию отходов за счет эффективного измельчения и сепарации частиц.

Использование этих технологий позволяет снизить количество непригодного материала, который образуется при грубом помоле, и уменьшить энергоемкость процесса.

Контроль процесса измельчения

Оптимизация процесса измельчения включает несколько ключевых аспектов:

Регулировка подачи сырья: Избыточная подача может привести к перегрузке мельницы, образованию комков и потере материала в виде пыли. Контроль подачи позволяет поддерживать равномерный поток и стабильную производительность.

Выбор скорости ротора и давления измельчения: Для реймондовых мельниц важен точный подбор скорости вращения роликов и давления пружин, что влияет на тонкость помола и выход готового продукта.

Сепарация частиц: Использование высокоэффективных сепараторов позволяет возвращать крупные частицы на повторное измельчение и получать однородный продукт, минимизируя потери.

Контроль температуры и влажности: Слишком высокая температура или влажность может привести к слеживанию порошка, образованию комков и уменьшению выхода.

Минимизация потерь при транспортировке и хранении

Даже после эффективного измельчения минералов потери могут происходить при транспортировке, упаковке и хранении. Для их снижения рекомендуется:

Использовать герметичные системы подачи и транспортировки, чтобы уменьшить образование пыли.

Применять вибрационные или пневматические конвейеры для аккуратного перемещения порошка.

Обеспечить правильное хранение в сухих и проветриваемых помещениях, избегая слеживания и потери материала.

Преимущества оборудования Liming Heavy Industry

Компания Liming Heavy Industry предлагает широкий спектр решений для промышленного измельчения минералов. Реймондовые мельницы и вертикальные мельницы Liming обеспечивают:

Высокий выход готового продукта с минимальными потерями.

Регулируемую тонкость помола от сверхтонкой до крупной фракции.

Энергоэффективность и низкие эксплуатационные расходы.

Автоматизацию и удаленный контроль процессов, что позволяет отслеживать производительность и своевременно корректировать параметры.

Надежность и долговечность оборудования при работе с различными неметаллическими минералами.

Использование оборудования Liming Heavy Industry позволяет предприятиям не только повысить качество порошковых наполнителей для пластмасс, но и значительно сократить потери сырья, снизить расход электроэнергии и улучшить общую экономику производства.

Заключение

Минимизация потерь при измельчении талька и других неметаллических минералов — это комплексная задача, включающая выбор оборудования, настройку технологического процесса и организацию хранения и транспортировки. Современные реймондовые и вертикальные мельницы Liming Heavy Industry представляют собой оптимальное решение для производителей пластмасс, обеспечивая стабильное качество, высокую эффективность и экономичность процесса.

Часто задаваемые вопросы (FAQ)

Какие минералы наиболее эффективно измельчаются в реймондовых мельницах?

Тальк, каолин, доломит, известняк и другие мягкие и средне-твердые неметаллические минералы.Как выбрать между реймондовой и вертикальной мельницей?

Реймондовые мельницы подходят для тонкого помола с низкими энергозатратами, вертикальные мельницы — для крупных производственных линий с автоматизацией и высоким выходом.Можно ли регулировать тонкость помола?

Да, как в реймондовых, так и в вертикальных мельницах Liming Heavy Industry предусмотрена регулировка тонкости порошка.Как минимизировать образование пыли при помоле талька?

Использовать герметичные системы подачи, высокоэффективные сепараторы и поддерживать оптимальную влажность сырья.Сколько можно снизить потери материала с современным оборудованием?

В среднем потери сокращаются на 15–25% по сравнению с устаревшими методами помола.Нужна ли предварительная сушка минералов перед помолом?

Для влажных минералов рекомендуется предварительная сушка, чтобы избежать слеживания и комкования порошка.

Можно ли измельчать смешанные минералы одновременно?

Да, но важно учитывать различие в твердости и плотности минералов для оптимальной настройки мельницы.Какие дополнительные функции есть у вертикальных мельниц Liming?

Автоматический контроль температуры, давления и подачи сырья, удаленный мониторинг и возможность интеграции с системой управления производством.Как часто требуется техническое обслуживание?

Регулярное плановое обслуживание рекомендуется каждые 3–6 месяцев в зависимости от интенсивности эксплуатации.Какая производительность оборудования?

Реймондовые и вертикальные мельницы Liming обеспечивают производительность от 3 до 50 тонн в час в зависимости от модели и характеристик минерала.Можно ли модернизировать старые мельницы до уровня Liming?

Да, компания предлагает комплексные решения по модернизации и замене узлов для повышения эффективности.Как влияет твердость минерала на процесс измельчения?

Чем тверже минерал, тем выше энергия, необходимая для его измельчения, и тем важнее выбрать подходящую мельницу.Как контролировать качество конечного порошка?

Использовать сепараторы, анализировать распределение частиц и проводить периодические лабораторные испытания.

Получить бесплатную смету

Благодарим вас за ваш интерес к Liming Heavy Industry. Пожалуйста, не стесняйтесь отправлять нам информацию о вашем запросе. Наш менеджер по продажам свяжется с вами как можно скорее.