Технические особенности измельчения каолина для фарфоровой и бумажной промышленности

Мы производим различные типы мельниц, такие как мельница Раймонд, трапецеидальная мельница, вертикальная валковая мельница, ультратонкая мельница, шаровая мельница и другие, которые могут производить порошки различной дисперсности — 5 микрон, 10 микрон, 40 микрон, 100 микрон, 200 микрон и т.д.

Наше оборудование для помола может перерабатывать следующие минералы:

известняк, тальк, барит, бентонит, карбонат кальция, доломит, уголь, гипс, глина, стекло, технический углерод, шлак, цементный клинкер и другие.

Если вам необходимо оборудование для измельчения камня или минералов в порошок, пожалуйста, свяжитесь со мной(Telegram/WhatsAPP: +8615333807511). Спасибо!.

Каолин — один из ключевых промышленных минералов, широко применяемый в производстве фарфора, бумаги, резины, пластмасс и строительных материалов. Его ценность определяется высокой белизной, пластичностью и химической инертностью, однако для раскрытия этих свойств необходимо качественное измельчение. Современная технология помола каолина должна обеспечивать равномерный размер частиц, контролируемую тонкость и сохранение структуры минерала, что напрямую влияет на свойства конечной продукции в фарфоровой и бумажной промышленности.

В производстве фарфора каолин выполняет роль основного компонента шихты, отвечая за пластичность массы и белизну обожжённого изделия. Для достижения стабильного качества необходимо измельчить сырьё до микронного уровня — обычно 10–45 мкм. При слишком грубом помоле структура керамики становится неоднородной, ухудшается её прочность и гладкость поверхности. С другой стороны, чрезмерное измельчение может привести к повышенному энергопотреблению и снижению пластичности массы. Поэтому оптимизация процесса измельчения играет решающую роль в обеспечении качества фарфоровой продукции.

В бумажной промышленности каолин используется как наполнитель и пигмент. Здесь от него требуется высокая дисперсность и равномерность частиц, чтобы обеспечить гладкость и непрозрачность бумаги, а также уменьшить расход связующих компонентов. Для этих целей применяются системы тонкого и сверхтонкого помола, которые позволяют получать частицы менее 10 мкм при минимальном повреждении кристаллической структуры минерала. Чем стабильнее помол, тем выше печатные свойства бумаги и равномерность покрытия.

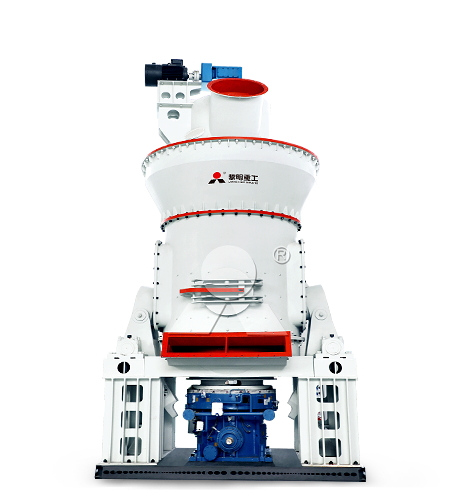

Современные мельницы промышленного типа позволяют точно регулировать степень измельчения, влажность и производительность процесса. Особенно востребованы вертикальные мельницы, которые совмещают функции дробления, сушки и классификации. Они обеспечивают высокую эффективность при низком энергопотреблении и подходят для крупных предприятий, производящих тонкодисперсный каолин для фарфоровых и бумажных фабрик.

Важным фактором остаётся контроль температуры и запылённости. При чрезмерном нагреве во время помола может измениться структура каолина, что приведёт к потере белизны. Для этого в современных установках применяются системы внутреннего охлаждения и эффективные пылеулавливатели, позволяющие сохранить чистоту и стабильность продукта.

Liming Heavy Industry предлагает комплексные решения для помола каолина, охватывающие все стадии технологического процесса — от дробления до классификации готового порошка. Оборудование компании отличается стабильной работой, высокой энергоэффективностью и адаптируется под требования конкретного производства. Технологические линии рассчитаны на различные фракции и объёмы, обеспечивая оптимальную производительность при минимальных эксплуатационных затратах.

Инженеры компании подбирают параметры помола индивидуально: скорость вращения, давление валков, подачу воздуха и степень сепарации. Благодаря этому достигается однородный помол, что особенно важно для предприятий, выпускающих высококачественный фарфор и мелованную бумагу. Кроме того, системы автоматического контроля позволяют отслеживать производственные параметры в реальном времени, снижая риск отклонений и потерь.

Использование современных мельниц для каолина не только повышает качество продукции, но и улучшает экологические показатели производства. Замкнутые циклы с пылеулавливанием и рециркуляцией воздуха снижают выбросы, а энергоэффективные приводы уменьшают затраты на электроэнергию. Это особенно актуально для предприятий, стремящихся к сертификации по международным стандартам устойчивого развития.

Таким образом, внедрение современных технологий помола каолина становится стратегическим направлением для керамической и бумажной промышленности. Комплексные решения Liming Heavy Industry позволяют не только улучшить качество сырья, но и оптимизировать производственные затраты, обеспечивая устойчивый рост предприятий.

Часто задаваемые вопросы

1. Какой размер частиц считается оптимальным при помоле каолина для фарфора?

Обычно целевая фракция составляет 10–45 микрон, что обеспечивает нужную пластичность и белизну керамической массы.

2. Почему важно контролировать температуру при помоле каолина?

Перегрев может изменить структуру минерала и снизить белизну, поэтому в современных мельницах применяются системы охлаждения.

3. Какие мельницы подходят для помола каолина?

Для промышленного использования эффективны вертикальные и валковые мельницы, обеспечивающие тонкий помол при низком энергопотреблении.

4. Можно ли использовать одну мельницу для производства каолина для керамики и бумаги?

Да, но необходимо менять режим работы и классификацию, чтобы получать разную степень дисперсности.

5. Как использование современных мельниц влияет на себестоимость продукции?

Благодаря энергоэффективности и автоматизации себестоимость помола снижается до 30%, при этом качество порошка остаётся стабильно высоким.

Получить бесплатную смету

Благодарим вас за ваш интерес к Liming Heavy Industry. Пожалуйста, не стесняйтесь отправлять нам информацию о вашем запросе. Наш менеджер по продажам свяжется с вами как можно скорее.